我国石油钻探领域迎来智能化新纪元,自主研发的“长龙号”智能钻井系统近日成功投入运营,标志着我国在钻井技术智能化探索上取得了重大突破。

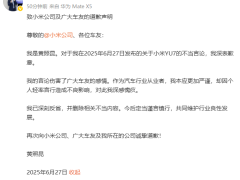

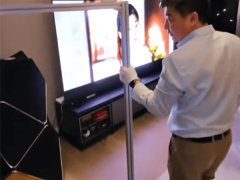

“长龙号”智能钻井系统在辽河探区的深层页岩油项目中首次亮相,其卓越的智能化性能令人瞩目。操作人员仅需简单触控屏幕,即可轻松实现对整个钻井流程的自动化管控。据项目负责人介绍,这一转变彻底颠覆了传统钻井作业模式,工人无需再亲自操控设备,而是通过直观的可视化界面,实现了全流程的无人化作业,极大地提升了作业环境的安全性和舒适度。

面对传统钻井作业中存在的环境恶劣、劳动强度大、安全风险高等一系列挑战,“长龙号”智能钻井系统从装备与控制两大维度进行了全面革新。研发团队不仅研制并升级了九大类自动化机具,还引入了“悬持式”电驱二层台机械手,成功实现了钻台、二层台及场地三大作业区域的无人化操作。同时,系统融入了尖端的机器视觉技术,对接扣精准率高达99.5%,显著提高了作业效率和安全性。

在数据处理与智能决策层面,“长龙号”同样展现出了非凡的实力。系统构建了覆盖全井场的智能传感网络,每秒能采集高达150组数据,并实时构建出“数字孪生井场”。其智能决策平台每5秒就能计算出最优钻井参数,引导钻头精准定位油气层,从而大幅提升了钻井效率。据技术人员估算,若该系统在全国范围内得到广泛应用,每年将节省的作业时间相当于一支钻井队伍连续工作30年之久。

在安全管理方面,“长龙号”也表现出色。系统通过融合数字孪生与电子围栏技术,构建了“防拉扯、防碰撞、防坠落”的三重防护体系,为井场作业提供了全方位的安全保障。在地质勘探环节,系统不仅将气体检测种类从8种扩展至15种,还将分析周期从35秒缩短至10秒,极大地提高了薄层油气藏的识别精度。

“长龙号”在数据采集能力上也取得了显著突破。系统成功攻克了多井数据同步采集的技术难题,单台设备即可同时处理8口井的数据,采集频率更是从每秒1赫兹跃升至150赫兹,这一提升无疑将油气发现的准确率推向了一个新的高度。